PP-R Dişi Pirinç Boru Montaj Kalıbı

PP-R Dişi Pirinç Boru Bağlantı Kalıbı: Kapsamlı Bir Kılavuz

PP-R (Polipropilen Rastgele Kopolimer) boru bağlantı parçalarının imalatı hassasiyet, dayanıklılık ve verimlilik gerektirir ve PP-R Dişi Pirinç Boru Bağlantı Kalıbı bu süreçte çok önemli bir rol oynar. Bu özel kalıp, sıhhi tesisat ve HVAC sistemlerinde sızdırmaz bağlantılar, korozyon direnci ve uzun vadeli performans sağlayan yüksek kaliteli dişi pirinç boru bağlantı parçaları üretmek üzere tasarlanmıştır.

1. PP-R Dişi Pirinç Boru Ek Parçalarına Giriş

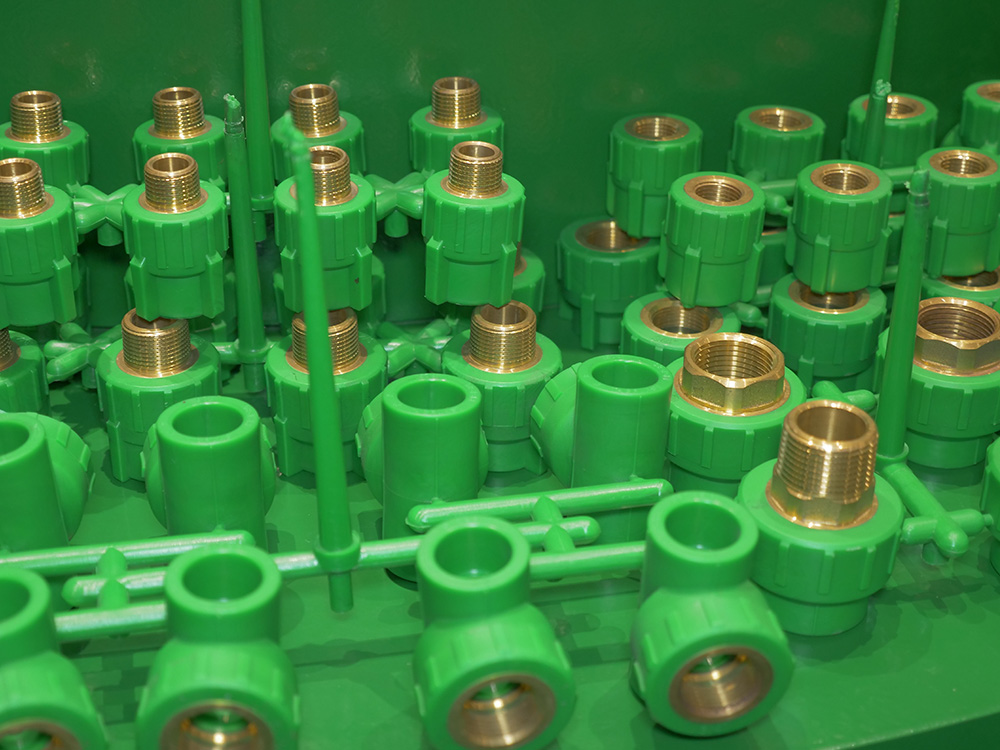

PP-R boru ve bağlantı parçaları, mükemmel termal direnci, kimyasal stabilitesi ve maliyet etkinliği nedeniyle konut, ticari ve endüstriyel uygulamalarda yaygın olarak kullanılmaktadır. Özellikle dişi pirinç boru bağlantı parçaları, PP-R borularını pirinç vanalara, armatürlere veya diğer dişli bileşenlere bağlayan temel bileşenlerdir. Bu bağlantı parçaları PP-R'nin avantajlarını (hafif, kolay kurulum) pirincin gücü ve güvenilirliği ile birleştirir.

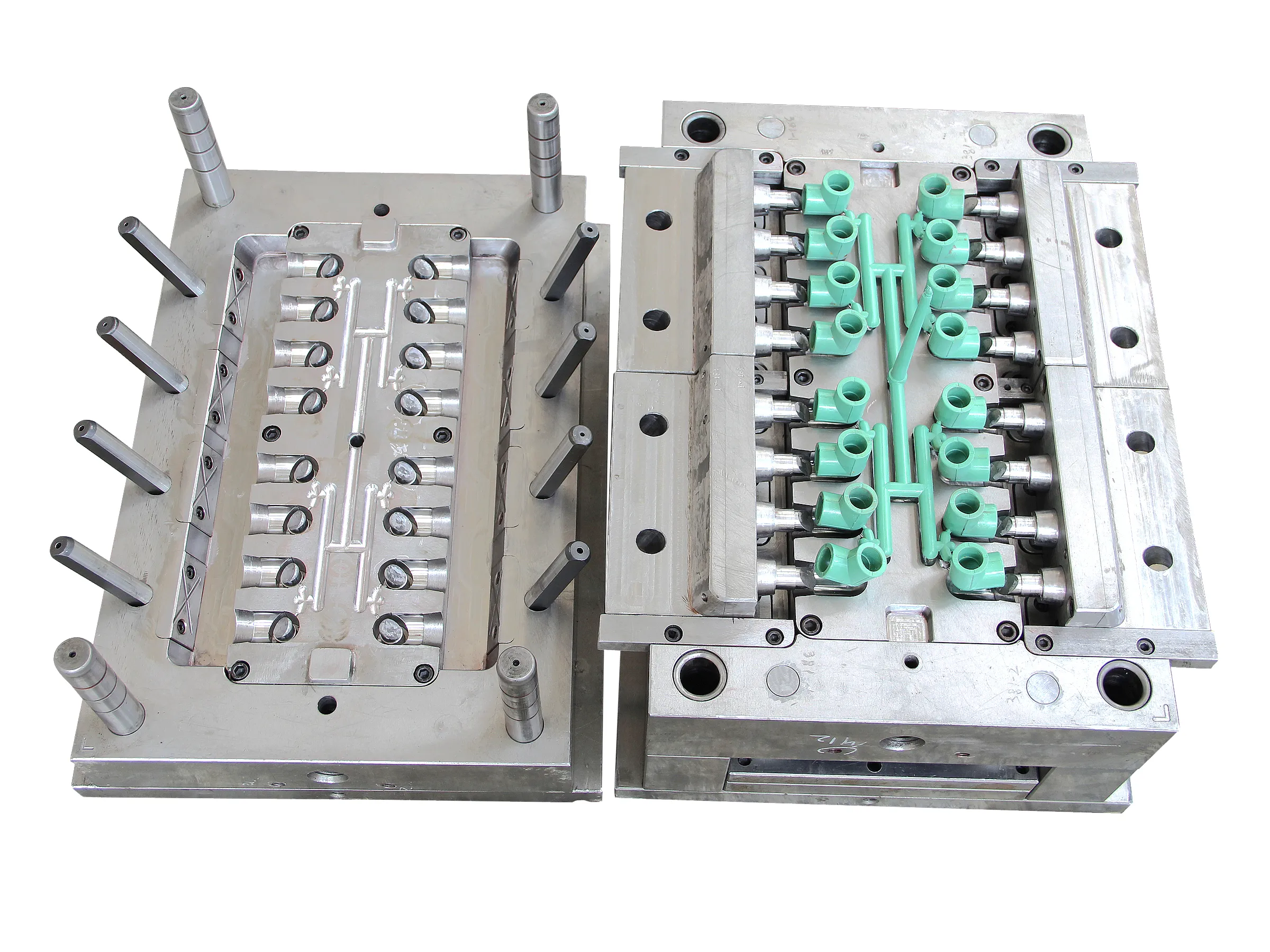

PP-R Dişi Pirinç Boru Bağlantı Kalıbı, bu bağlantı parçalarını yüksek boyutsal doğruluk, pürüzsüz yüzeyler ve tutarlı kaliteyle üretmek için tasarlanmıştır. Kalıp, sıkı toleransları korurken enjeksiyon kalıplama işlemi sırasında yüksek sıcaklıklara ve basınçlara dayanmalıdır.

2. PP-R Dişi Pirinç Boru Bağlantı Kalıbının Temel Özellikleri

PP-R dişi pirinç bağlantı parçaları için yüksek kaliteli bir kalıp aşağıdaki özelliklere sahip olmalıdır:

2.1 Malzeme Seçimi

Kalıp tipik olarak mükemmel aşınma direnci, termal stabilite ve uzun ömür sunan H13, P20 veya S136 gibi yüksek kaliteli çelikten yapılır. Malzeme seçimi, kalıbın deformasyon olmadan tekrarlanan ısıtma ve soğutma döngülerine dayanabilmesini sağlar.

2.2 Hassas Mühendislik

Kalıp, dişi pirinç bağlantı parçasının karmaşık dişlerini ve sızdırmazlık yüzeylerini oluşturmak için hassas boşluklar ve göbeklerle tasarlanmalıdır. Mikron düzeyinde doğruluk elde etmek için CNC işleme ve EDM (Elektrikli Deşarj İşleme) yaygın olarak kullanılır.

2.3 Soğutma Sistemi Tasarımı

Verimli bir soğutma sistemi, çevrim sürelerini azaltmak ve eğrilme veya çökme işaretleri gibi kusurları önlemek açısından kritik öneme sahiptir. Düzgün tasarlanmış soğutma kanalları, eşit sıcaklık dağılımı sağlayarak kalıbın ömrünü ve üretkenliğini artırır.

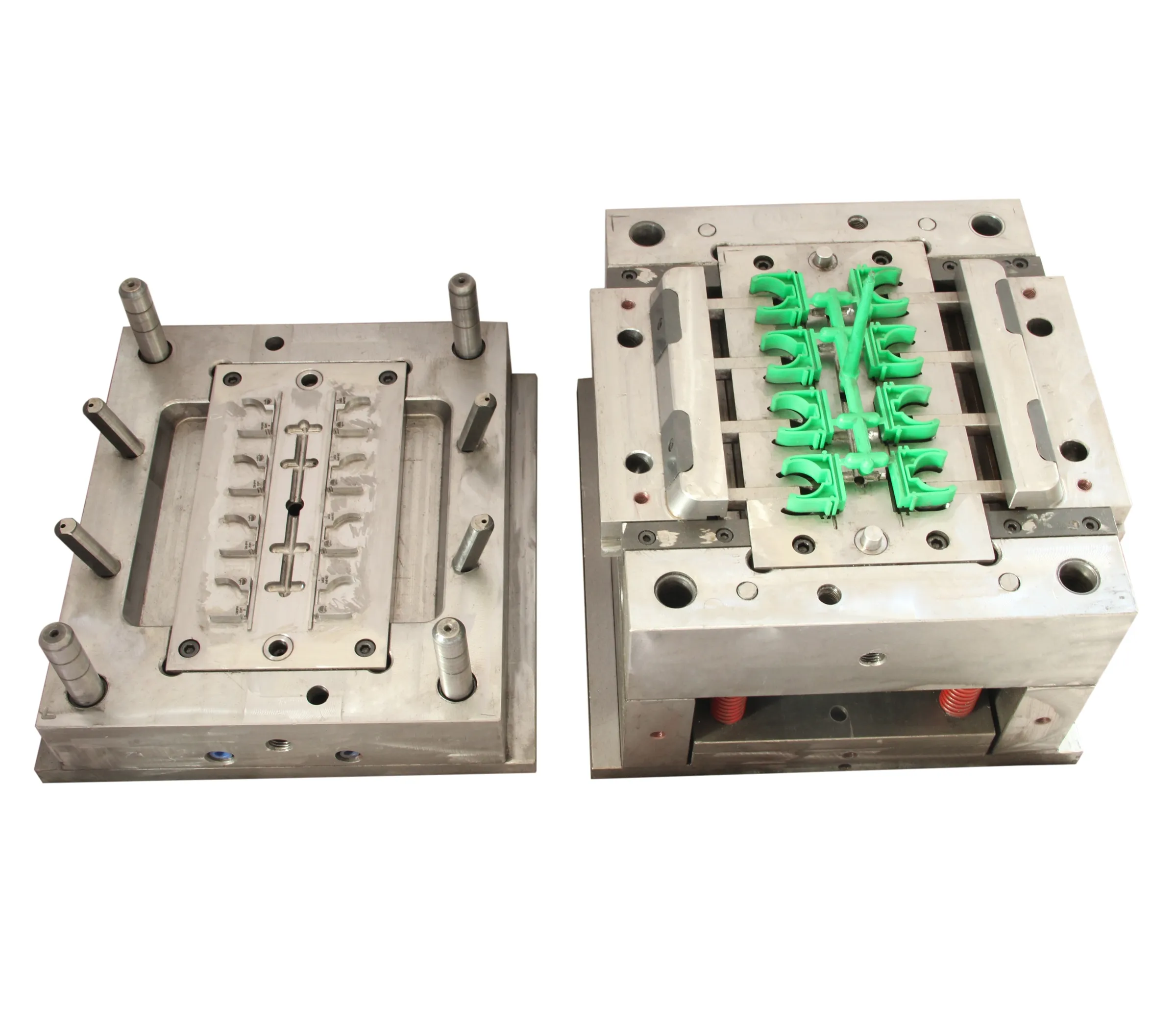

2.4 Havalandırma ve Çıkarma Mekanizması

Hava tuzakları yanık izlerine veya eksik doluma neden olabilir, bu nedenle kalıpta havalandırma kanalları bulunmalıdır. Ek olarak, optimize edilmiş bir çıkarma sistemi, pirinç parçanın hassas dişlerine zarar vermeden kalıptan düzgün bir şekilde ayrılmayı sağlar.

3. PP-R Dişi Pirinç Ek Parçaların Üretim Süreci

PP-R dişi pirinç bağlantı parçalarının üretimi birkaç adımdan oluşur:

3.1 Enjeksiyonlu Kalıplama

PP-R malzemesi eritilir ve önceden yerleştirilmiş pirinç bileşeni kapsüllediği kalıp boşluğuna enjekte edilir. Pirinç parçanın plastik gövde içinde mükemmel şekilde konumlandırılmasını sağlamak için kalıp hassas hizalamayı korumalıdır.

3.2 Soğutma ve Katılaştırma

Enjeksiyondan sonra erimiş PP-R, pirinç parçanın etrafında soğur ve katılaşır. Kalıbın soğutma sistemi boyutsal stabiliteyi korurken bu süreci hızlandırır.

3.3 Kalıptan Çıkarma ve Bitirme

Bağlantı parçası soğuduktan sonra çıkarılır, kusurlar açısından incelenir ve diş açma doğrulaması veya basınç testi gibi ikincil işlemlere tabi tutulur.

4. Kalite Kontrol ve Testler

Güvenilirliği sağlamak için, PP-R dişi pirinç bağlantı parçalarının sıkı testlerden geçmesi gerekir:

- Boyutsal Denetim – Diş doğruluğunu ve montaj boyutlarını doğrular.

- Basınç Testi – Yüksek basınç altında sızdırmazlık performansını doğrular.

- Termal Döngü Testleri – Sıcaklık dalgalanmaları altında dayanıklılığı değerlendirir.

5. PP-R Dişi Pirinç Boru Ek Parçalarının Uygulamaları

Bu bağlantı parçaları yaygın olarak kullanılmaktadır:

- Sıhhi tesisat sistemleri (sıcak ve soğuk su dağıtımı)

- HVAC sistemleri (radyatörler, yerden ısıtma)

- Endüstriyel boru hatları (kimyasal taşıma, basınçlı hava sistemleri)

6. PP-R Dişi Pirinç Rakor Kullanmanın Avantajları

- Korozyona Direnç - Pirinç parçalar paslanmaya ve kireçlenmeye karşı dayanıklıdır.

- Yüksek Basınç Toleransı – Zorlu uygulamalar için uygundur.

- Kolay Kurulum - Hafif ama sağlam.

- Uzun Hizmet Ömrü – PP-R ve pirinç onlarca yıllık güvenilir performansı garanti eder.

7. Kalıp Tasarımı ve Üretimindeki Zorluklar

PP-R Dişi Pirinç Boru Bağlantı Kalıbının tasarlanması çeşitli zorluklar sunar:

- Diş Hassasiyeti – Pirinç dişler PP-R kapsülleme ile mükemmel şekilde hizalanmalıdır.

- Termal Yönetim – Düzensiz soğutma, bükülmeye veya zayıf noktalara neden olabilir.

- Kalıp Bakımı – Aşınmayı önlemek için düzenli temizlik ve cilalama gereklidir.

8. PP-R Bağlantı Kalıbı Teknolojisinde Gelecekteki Eğilimler

Kalıp teknolojisindeki gelişmeler şunları içerir:

- Prototipleme için 3D Baskı – Daha hızlı tasarım doğrulama.

- Sensörlü Akıllı Kalıplar – Sıcaklık ve basıncın gerçek zamanlı izlenmesi.

- Çevre Dostu Malzemeler – Sürdürülebilir çelik alaşımları ve kaplamalar.

9. Sonuç

PP-R Dişi Pirinç Boru Bağlantı Kalıbı, yüksek performanslı sıhhi tesisat bağlantı parçaları üretiminde kritik bir bileşendir. Hassas mühendisliği, dayanıklı malzemeleri ve gelişmiş soğutma sistemleri, tutarlı kalite ve verimlilik sağlar. Güvenilir boru çözümlerine olan talep arttıkça, kalıp teknolojisindeki sürekli yenilikler, PP-R pirinç bağlantı elemanlarının performansını ve sürdürülebilirliğini daha da artıracaktır.

Endüstri profesyonelleri, kalıp tasarımı ve imalatının inceliklerini anlayarak üretim süreçlerini optimize edebilir ve küresel altyapı ihtiyaçları için üstün ürünler sunabilir.

---

Bu içerik, herhangi bir şirketten bahsetmeden, teknik hususlara, uygulamalara ve endüstri trendlerine odaklanarak PP-R Dişi Pirinç Boru Bağlantı Kalıbına ayrıntılı bir genel bakış sağlar. Herhangi bir değişiklik isterseniz bana bildirin!

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

E-posta